新技術の導入

BIM/CIMとAI、画像解析で橋梁の配筋工事をデジタルツイン化 検査の自動化やMR遠隔臨場を実現(IHIインフラ建設コンソーシアム) 取材、執筆:建設ITジャーナリスト 家入龍太氏 公式サイト:http://ieiri-lab.jp/

配筋の施工管理をデジタルツイン化

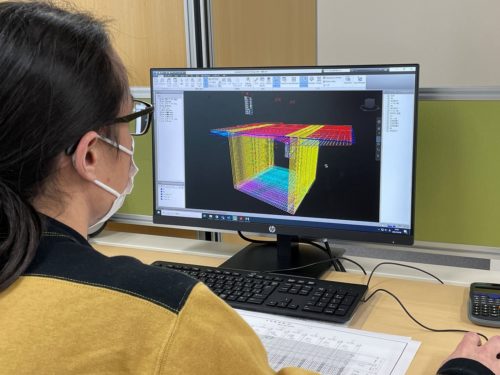

「配筋の設計CIMモデルに、現場で計測した実物のデータや写真、帳票をひも付けることにより、“配筋のデジタルツイン”による施工管理を実現しました」と語るのは、IHIインフラ建設の開発部開発グループ課長の若林良幸氏だ。

同社は2020年1月から、島根県出雲市内で湖陵多伎道路久村第1高架橋の上部工を施工している。支間長67mの2径間からなるPC連続ラーメン箱桁だ。

「デジタルツイン」とは、実物の構造物の寸法や形、仕様などをそっくりそのままデジタルデータで再現した“デジタルの双子”のことを意味する。配筋をデジタルツイン化するにあたり、この現場では3つの取り組みを行った。

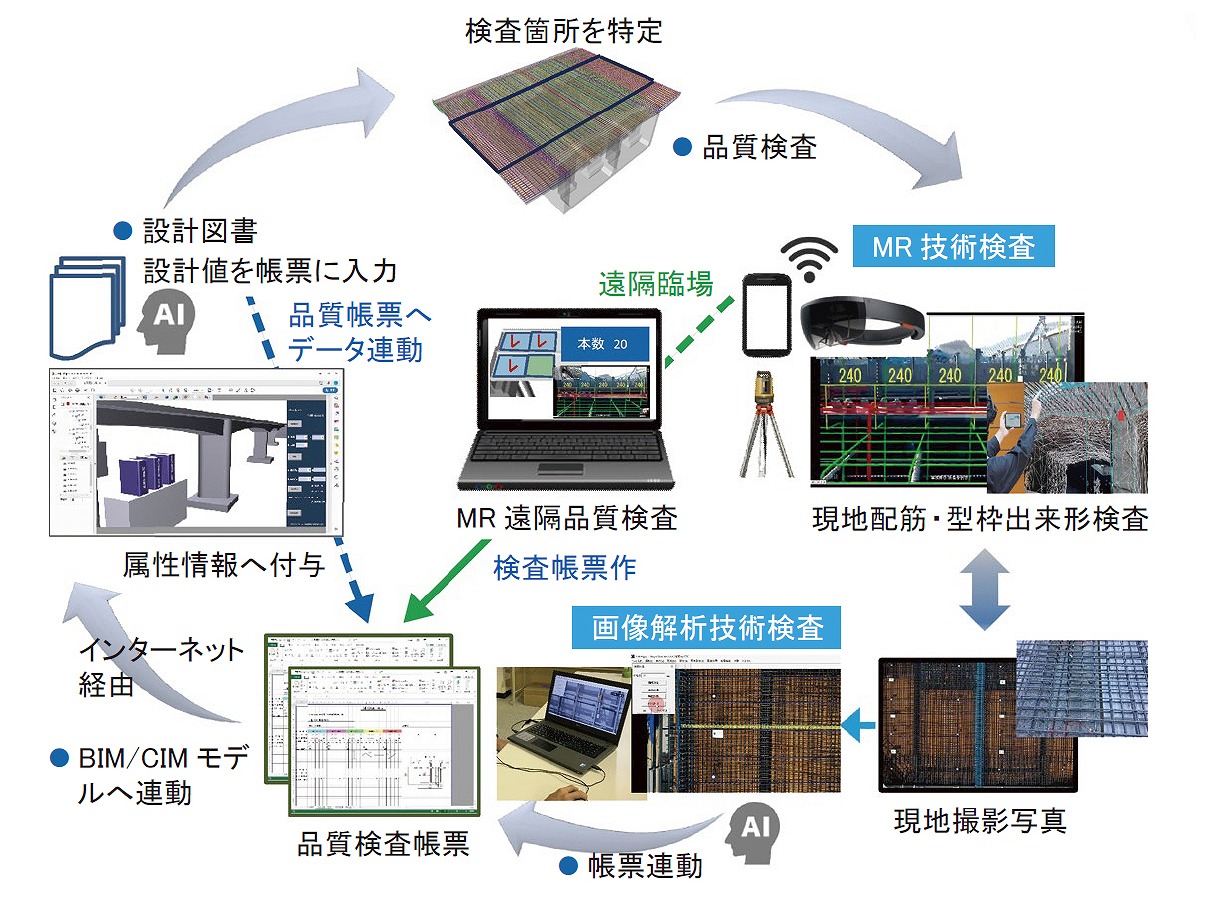

その内容は、(1)AIによる配筋図の読み取りと実物の配筋の画像解析で配筋検査を自動化する、(2)配筋CIMモデルとMRデバイス「Microsoft HoloLens2」の連動し、発注者側監督員によるビジュアルな遠隔臨場を行う、(3)現場データや写真などを、CIMモデルの属性情報として自動格納することだ。

デジタルツイン化は、現場周辺の既設構造物や自然環境などの状況を、3Dレーザースキャナーで計測するところから始まった。

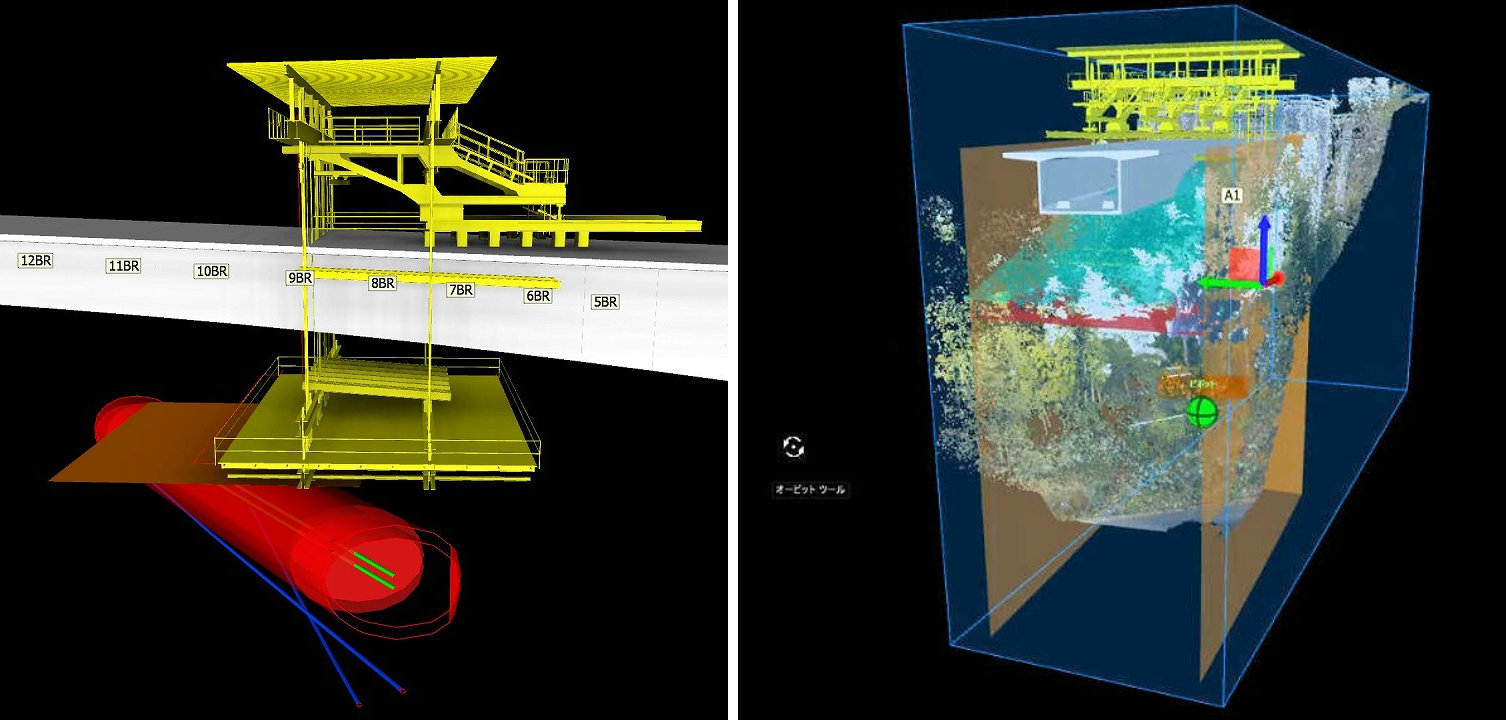

CIMモデルの作成を担当したオフィスケイワンの代表取締役を務める保田敬一氏は「6600ボルトの高圧電線を3Dレーザースキャナーで計測して点群データ化しCIMモデルに取り込みました。そして高圧電線と橋桁の架設に用いられるワーゲンという移動作業車との離隔距離が2m以上確保できるかを確認しました」と語る。

「また、樹木の点群データと橋梁のCIMモデルによる干渉チェックを実施し、伐採する樹木を最小限の範囲を可視化しました」(保田氏)と、施工開始前から安全や環境面でもデジタルツインのメリットを活用した。

これらの最先端技術を導入した工事は、国土交通省が内閣府の「官民研究開発投資拡大プログラム」(略称:PRISM)を活用し実施する「データを活用して土木工事における品質管理の高度化等を図る技術」の対象工事として採択された。

施工を担当するIHIインフラ建設は、オフィスケイワン(本社:大阪市西区)、アイティーティー(本社:神戸市中央区)、インフォマティクス(本社:川崎市幸区)、フォトラクション(本社:東京都中央区)の計5社でコンソーシアム(企業連合)を組み、「品質管理高度化」を実現するための革新的技術の導入・活用を行った。

その内容は、(1)AIによる配筋図の読み取りと実物の配筋の画像解析で配筋検査を自動化する、(2)配筋CIMモデルとMRデバイス「Microsoft HoloLens2」の連動し、発注者側監督員によるビジュアルな遠隔臨場を行う、(3)現場データや写真などを、CIMモデルの属性情報として自動格納することだ。

デジタルツイン化は、現場周辺の既設構造物や自然環境などの状況を、3Dレーザースキャナーで計測するところから始まった。

画像解析とAIで膨大な配筋検査を自動化

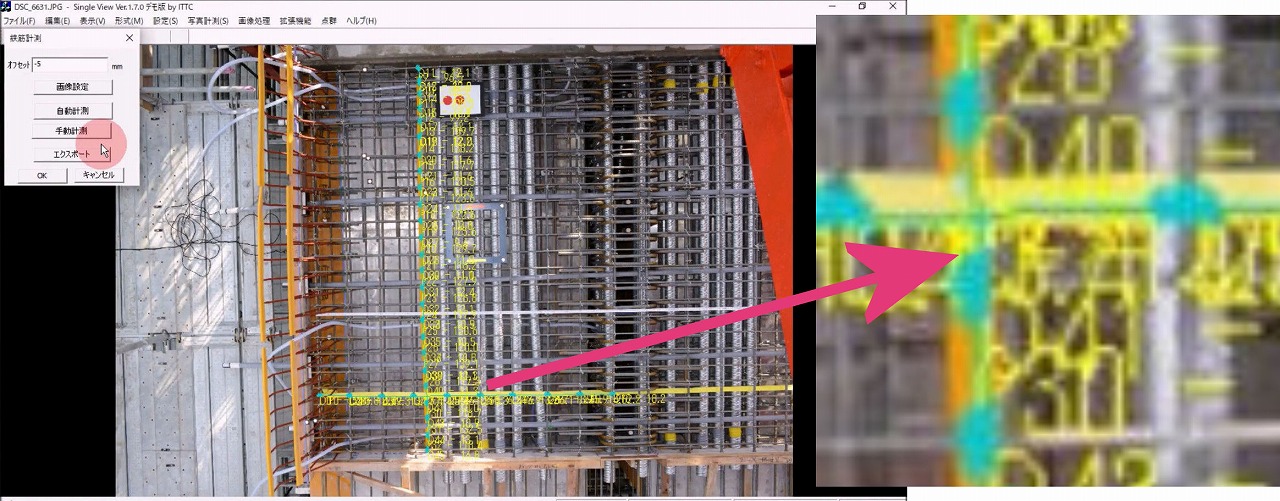

膨大な配筋検査の生産性を向上させるために行った取り組みが、AIと画像解析による配筋検査の自動化だ。

これまでの配筋検査は、人が鉄筋の1本1本を数えたり、メジャーなどでピッチを測ったりして手作業で記録していた。そのため多くの人員や時間が必要なうえ、データを転記する際にヒューマンエラーが発生する心配があった。

「そこで2019年度の九頭竜川橋工事では、ドローンで配筋状態を空撮し、画像解析で配筋ピッチや鉄筋径、本数の自動計測に挑戦し、成功しました。今回はさらに『かぶり』と呼ばれるコンクリート表面から鉄筋までの距離や、上下の配筋にはさまれた『有効高さ』という奥行き方向の計測も自動化しました」と若林氏は言う。

奥行き方向の距離を画像解析で測るためには、高画質でブレのない写真が必要となる。そこで「ワーゲン」上にレールを設置し、そこにミラーレス1眼カメラを設置して、様々な角度から写真を撮った。

MRで配筋を見るビジュアルな遠隔臨場

昨今のコロナ禍や人手不足により、発注者側の監督員も自分が担当する多くの現場に出向いて立会検査を行うのは、大きな負担になりつつある。そこで「遠隔臨場」の導入が期待されている。

これは現場の映像や音を発注者のオフィスなどにリアルタイム中継して、監督員がオンライン会議のように遠隔で立会検査を行うものだ。

「すでに2018年度の湖陵多伎PC上部工事では、インターネットで現場の映像を中継しながら、初歩的な遠隔臨場の実験を行っていました。今回はさらに遠隔臨場をビジュアル化することに挑戦しました」とインフォマティクス事業開発部マネージャーの金野幸治氏は説明する。

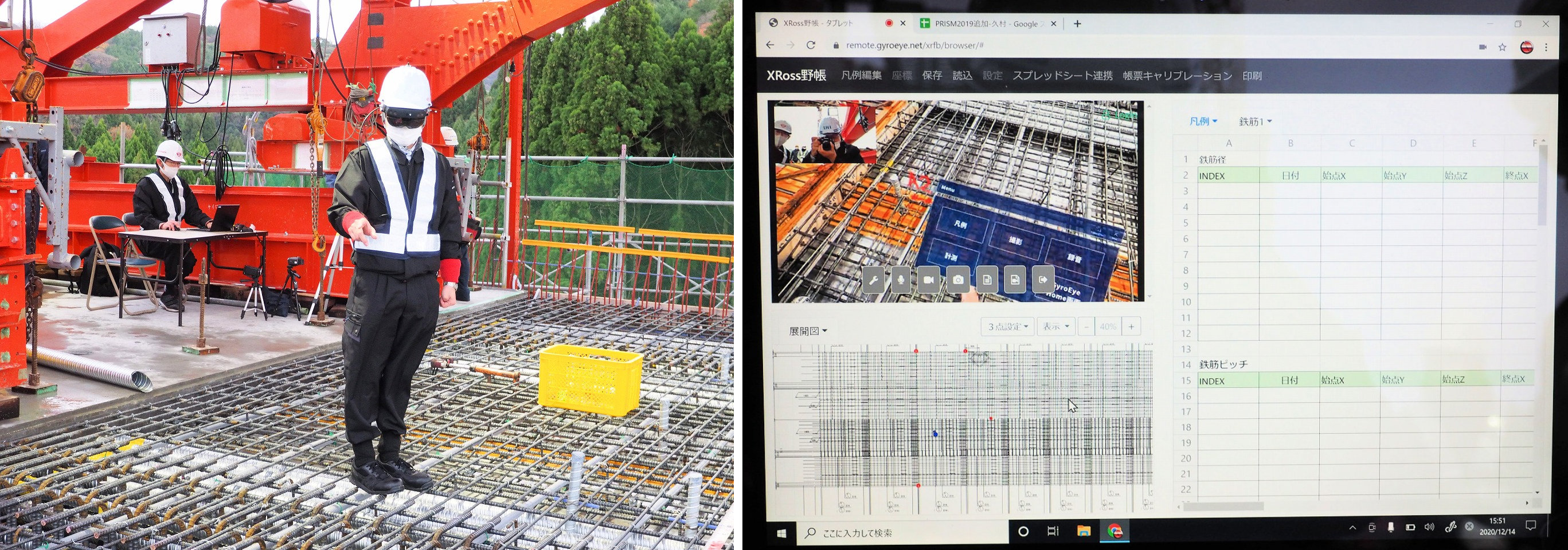

ビジュアルな遠隔臨場を実現するために導入されたのが、インフォマティクスが開発した「XRoss野帳」というシステムだ。

「ウェブカメラだけの遠隔臨場では、モニター画面に映った映像が現場のどの部分なのかがわかりにくく、細かい図面と大きな現場を照合しながら検査を進めることが難しい場合もあります。そこでCIMの配筋モデルをHoloLens2の映像に重ねて見たり、配筋図上にHoloLens2の位置をリアルタイムで表示したりしてわかりやすくしました」(金野氏)

XRoss野帳では、オンライン会議のように監督官と現場の担当者が映像と音声で会話する機能や、HoloLens 2の位置を図面上に表示する機能、現場で計測した数値を直接帳票に転送する機能などを備えている。

現場情報を入力しCIMをデジタルツイン化

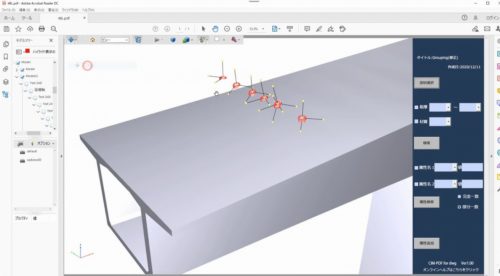

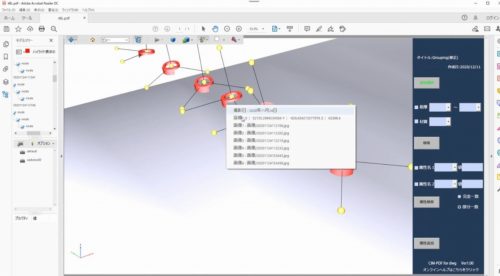

画像認識とAIによる配筋検査データや、HoloLens2を使った遠隔臨場の写真や動画、計測値などのデータは、CIMモデルの属性情報として自動的にひも付けられる。

例えばHoloLens2によって撮影された写真は、撮影した位置や視角を表すアイコンがCIMモデル上に自動配置され、そこから写真の画像データへのリンクが張られるように整理される。